ترک در جوش | علت وقوع ترک و انواع

🔧 علت وقوع ترک در جوش | دلایل، انواع آنها و راهکارهای پیشگیری

مقدمه

ترک در جوش یکی از مهمترین عیوب جوشکاری است که میتواند باعث کاهش استحکام، شکست قطعه و حتی خطرات جانی شود.

این ترکها میتوانند در فلز جوش، ناحیه متاثر از حرارت (HAZ) یا فلز پایه ایجاد شوند و بسته به شرایط و نوع جوش، دلایل متفاوتی دارند.

تعریف ترک در جوش

ترک، شکافی یا جداشدگی موضعی در فلز جوش یا ناحیه مجاور آن است که معمولاً بر اثر تنشهای حرارتی، تنشهای داخلی یا ترکیب شیمیایی نامناسب فلزات ایجاد میشود.

انواع ترکها:

- ترک گرم (Hot Crack): در حین جوشکاری یا بلافاصله پس از ذوب ایجاد میشود.

- ترک سرد (Cold Crack): پس از سرد شدن و در دمای پایین ظاهر میشود، معمولاً با هیدروژن حبس شده مرتبط است.

علل وقوع ترک در جوش

🔹 2.1 عوامل متداول

- تنشهای حرارتی زیاد در حین جوشکاری

- انقباض سریع فلز جوش و فلز پایه

- حضور هیدروژن یا رطوبت در الکترود یا فلز پایه

- ترکیب شیمیایی نامناسب فلز یا جوش

- عدم آمادگی مناسب لبهها یا ناحیه اتصال

- ضخامت غیر یکنواخت فلز

🔹 2.2 ترک در روشهای مختلف جوشکاری

2.2.1 جوشکاری قوسی با الکترود دستی (SMAW)

- علت ترک: هیدروژن حل شده در فلز جوش، آمپر نامناسب، سرعت جوش بالا، انقباض سریع.

- روش پیشگیری: استفاده از الکترود کمهیدروژن (E7018)، پیشگرم کردن قطعه، خشک نگه داشتن الکترود.

2.2.2 جوشکاری گاز محافظ MIG/MAG

- علت ترک: گاز محافظ ناکافی، پاشش زیاد، تغییرات دما سریع، آمپر بالا.

- روش پیشگیری: تنظیم صحیح جریان و ولتاژ، جریان گاز یکنواخت، رعایت فاصله مناسب نازل.

2.2.3 جوشکاری TIG

- علت ترک: فلز پایه حساس به حرارت، خنک شدن سریع، استفاده از فیلر نامناسب، هیدروژن سطحی.

- روش پیشگیری: پیشگرم کردن فلز پایه، انتخاب فیلر مناسب، کنترل جریان قوس و خنک شدن تدریجی.

2.2.4 جوشکاری زیر پودری (SAW)

- علت ترک: انقباض داخلی ناشی از حجم زیاد مذاب، خنک شدن نامتوازن، ترکیب شیمیایی نامناسب.

- روش پیشگیری: استفاده از پیشگرم، کنترل سرعت و ضخامت لایه، انتخاب سیم جوش با ترکیب مناسب.

روشهای اصلاح ترک

- حذف کامل ترک:

- سنگزنی یا برش ناحیه ترک تا فلز سالم

- تمیزکاری کامل محل

- جوشکاری مجدد با پارامترهای اصلاح شده

- پیشگرم کردن و کنترل خنک شدن:

- افزایش دما قبل از جوش و کاهش نرخ سرد شدن برای کاهش تنشهای حرارتی

- استفاده از الکترود یا سیم جوش مناسب:

- کم هیدروژن برای فولادهای حساس

- انتخاب قطر و نوع مناسب بسته به ضخامت قطعه و وضعیت جوش

- کنترل رطوبت و آلودگی:

- خشک نگه داشتن الکترود و سطح فلز

- تمیزکاری کامل قبل از جوش

- چند پاس جوشکاری برای قطعات ضخیم:

- کاهش حجم مذاب هر پاس

- جلوگیری از ایجاد تنش زیاد و ترک گرم

نکات عملی پیشگیری از ترک

- کنترل پارامترهای جوشکاری: جریان و ولتاژ جوشکاری، سرعت حرکت جوشکاری

- آمادهسازی صحیح لبهها و شیار: زاویه و شیار مناسب

- پیشگرم و پسگرم: بسته به ضخامت و نوع فلز

- استفاده از الکترود و فیلر مرغوب: کمهیدروژن و استاندارد

- کنترل رطوبت: خشک نگه داشتن الکترود و فلز پایه

- بازرسی مستمر: بازرسی چشمی (VT) و تست جوش به روش تست مایع نافذ (PT) یا اولتراسونیک (UT)

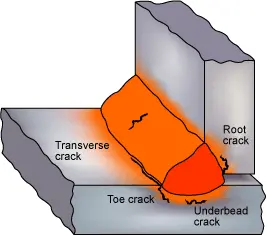

انواع ترکهای جوش از نظر ظاهری (Visual Appearance) به نحوه شکل، محل و جهت قرارگیری آنها نسبت به خط جوش تقسیم میشوند. در ادامه، هر نوع ترک با توضیح فنی، محل وقوع و علت احتمالی معرفی شده است 👇

انواع ترکهای جوش از نظر ظاهری

انواع ترکهای جوش از نظر ظاهری (Visual Appearance) به نحوه شکل، محل و جهت قرارگیری آنها نسبت به خط جوش تقسیم میشوند. در ادامه، هر نوع ترک با توضیح فنی، محل وقوع و علت احتمالی معرفی شده است.

🔹 1. ترک طولی (Longitudinal Crack)

- محل: در امتداد محور جوش و معمولاً در وسط یا لبه جوش

- ظاهر: شکاف باریک و بلند، موازی با خط جوش

- علت: تنش انقباضی بالا در راستای طولی، آمپر زیاد، انجماد سریع فلز

- نکته: اگر در پاس ریشه باشد → ترک ریشه، اگر روی سطح باشد → ترک سطحی نام دارد.

🔹 2. ترک عرضی (Transverse Crack)

- محل: عمود بر محور جوش

- ظاهر: شکافی کوتاه و معمولاً عمیق

- علت: اختلاف زیاد در انقباض بین فلز پایه و فلز جوش

- نکته: در فولادهای پرکربن یا سختپذیر بیشتر دیده میشود.

🔹 3. ترک ستارهای یا شعاعی (Crater Crack / Star Crack)

- محل: انتهای قوس یا حوضچه جوش

- ظاهر: ترکهای چند شاخه از مرکز به اطراف (شبیه ستاره)

- علت: توقف ناگهانی قوس، پر نکردن چاله انتهایی

- پیشگیری: پر کردن انتهای جوش قبل از قطع قوس

🔹 4. ترک ریشه جوش (Root Crack)

- محل: در پایینترین بخش نفوذ جوش (پشت درز)

- ظاهر: باریک، خطی و اغلب در محل نفوذ ناقص

- علت: نفوذ ناکافی، آمپر پایین، زاویه غلط الکترود

- پیشگیری: تنظیم پارامترها و زاویه مناسب در پاس ریشه

🔹 5. ترک کناری یا لبجوش (Toe Crack)

- محل: در مرز بین فلز جوش و فلز پایه

- ظاهر: ترک ظریف در امتداد لبه جوش

- علت: تمرکز تنش زیاد در لب جوش، زاویه نادرست الکترود

- پیشگیری: کنترل زاویه و سرعت جوشکاری

🔹 6. ترک بینپاسی (Interpass Crack)

- محل: بین لایههای متوالی در جوش چندپاس

- ظاهر: ترک خطی بین دو پاس

- علت: تمیز نکردن سرباره بین پاسها، سرد شدن زیاد قبل از پاس بعدی

- پیشگیری: تمیزکاری کامل و رعایت دمای بینپاس (Interpass Temperature)

🔹 7. ترک در منطقه HAZ (HAZ Crack)

- محل: در ناحیه متأثر از حرارت، مجاور فلز پایه

- ظاهر: معمولاً ظریف، ممکن است با چشم غیرمسلح دیده نشود

- علت: تغییرات شدید دما، ساختار سخت و ترد فلز پایه

- پیشگیری: پیشگرم مناسب و استفاده از فیلر کمهیدروژن

🔹 8. ترک سطحی (Surface Crack)

- محل: روی سطح جوش

- ظاهر: قابل رؤیت با چشم، به شکل خطوط ظریف یا شکاف باز

- علت: تنش سطحی، سرد شدن سریع، ناخالصی

- تشخیص: بازرسی چشمی یا تست PT (ذرات نافذ)

🔹 9. ترک داخلی یا زیرسطحی (Internal/Subsurface Crack)

- محل: در عمق فلز جوش، قابل رؤیت نیست

- ظاهر: فقط با تست UT یا RT قابل شناسایی است

- علت: ترکیب نامناسب فلز، تنش انقباضی، ناخالصیهای محبوس

💡 جمعبندی

| نوع ترک | محل وقوع | علت اصلی | روش تشخیص |

|---|---|---|---|

| طولی | وسط یا لبه جوش | تنش انقباضی | چشمی / UT |

| عرضی | عمود بر جوش | اختلاف انقباض | UT / RT |

| ستارهای | انتهای قوس | قطع ناگهانی قوس | چشمی |

| ریشهای | پشت درز | نفوذ ناقص | RT |

| لبجوش | مرز جوش و فلز پایه | زاویه غلط الکترود | چشمی |

| بینپاسی | بین لایهها | سرباره باقیمانده | UT |

| HAZ | مجاور فلز پایه | تنش حرارتی | UT/PT |

| سطحی | روی جوش | سرد شدن سریع | چشمی/PT |

| زیرسطحی | داخل جوش | ترکیب نامناسب | UT/RT |

🔍 جمعبندی

ترک جوش یک عیب جدی است که کیفیت و استحکام سازه را کاهش میدهد. شناخت علت وقوع ترک در انواع روشهای جوشکاری و بهکارگیری روشهای پیشگیری و اصلاح، کلید دستیابی به جوش مقاوم و ایمن است.

❓ سوالات متداول (FAQ)

ترک گرم: هنگام ذوب یا بلافاصله پس از ذوب ظاهر میشود

ترک سرد: پس از سرد شدن، ناشی از هیدروژن حبس شده یا تنش باقیمانده

الکترودهای روتیلی و قدیمی با رطوبت بالا، بهویژه در جوشهای ضخیم و فلز حساس، بیشترین احتمال ترک را دارند.

ترکهای کوچک سطحی ممکن است ظاهری باشند، اما ترکهای عمیق یا داخل جوش باید حتماً اصلاح شوند.

1️⃣

🔖 منابع

- AWS D1.1 – Structural Welding Code – Steel

- Lincoln Electric – Causes and Prevention of Weld Cracks

- ESAB Welding Handbook, Vol. 1–3

- Amiran AMA Electrode Co. – Technical Guide for Welding Defects

- WeldingTipsAndTricks.com – Weld Crack Prevention

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.