انواع تستهای جوش

مقدمه: چرا تست جوش حیاتی است؟

در هر پروژهی عمرانی، صنعتی یا پتروشیمی، کیفیت جوشکاری یکی از مهمترین عوامل ایمنی و دوام سازه به شمار میرود. حتی کوچکترین ترک یا نفوذ ناقص در جوش میتواند باعث شکست سازه، نشت مواد خطرناک یا حتی فاجعههای جانی شود.

به همین دلیل، تست جوش (Welding Test) به عنوان یک الزام فنی در تمامی استانداردهای بینالمللی و مقررات ملی ساختمان ایران مطرح شده است.

اما سوال مهم برای مهندسان و دانشجویان این است:

کدام نوع تست جوش برای پروژه من مناسبتر است؟

تفاوت تستهای مخرب و غیرمخرب در چیست؟

و هرکدام چه مزایا و معایبی دارند؟

در این مقاله، با زبانی ساده اما تخصصی، به بررسی انواع تستهای جوش میپردازیم تا بتوانید بهترین تصمیم را برای کنترل کیفیت جوش در پروژهی خود بگیرید.

دستهبندی کلی تستهای جوش

تستهای جوش از نظر ماهیت و نحوهی ارزیابی، به دو دستهی اصلی تقسیم میشوند:

🔹 ۱. تستهای مخرب (Destructive Tests)

در این روش، برای بررسی کیفیت داخلی و مکانیکی جوش، نمونهی جوش تخریب میشود.

این تستها معمولاً در آزمایشگاه انجام میشوند و نتایج آنها معیار پذیرش روش جوشکاری یا مهارت جوشکار است.

🔹 ۲. تستهای غیرمخرب (Non-Destructive Tests – NDT)

در این روش، بدون آسیب به قطعه، کیفیت جوش مورد بررسی قرار میگیرد.

این روشها در پروژههای واقعی و قطعات گرانقیمت مانند مخازن فشار، پلها و نیروگاهها بسیار کاربرد دارند.

انواع تستهای مخرب جوش

۱. تست کشش (Tensile Test)

هدف: بررسی مقاومت نهایی جوش در برابر نیروهای کششی

روش انجام: نمونهی جوش در دستگاه کشش قرار گرفته و تا زمان شکست، نیروی وارده ثبت میشود.

کاربرد: تعیین استحکام فلز پایه، فلز جوش و ناحیهی متاثر از حرارت (HAZ)

مزایا:

- دقت بالا در تعیین مقاومت واقعی جوش

- مناسب برای تایید روش جوشکاری (WPS)

معایب: - تخریب کامل نمونه

- نیاز به تجهیزات آزمایشگاهی پیشرفته

استاندارد مرجع: ASTM E8 / AWS D1.1 / مبحث 10 مقررات ملی ساختمان

۲. تست خمش (Bend Test)

هدف: ارزیابی شکلپذیری و چسبندگی فلز جوش

روش انجام: نمونه خم میشود تا ترک یا جداشدگی در سطح جوش نمایان شود.

انواع: خمش ریشه، خمش وجه، خمش عرضی و خمش طولی

کاربرد: ارزیابی مهارت جوشکار

مزایا: سریع، اقتصادی، قابل انجام در کارگاه

معایب: اطلاعات کمی درباره عیوب داخلی میدهد

مناسب برای: جوشکاری فولاد سازهای، خطوط لوله، اسکلت فلزی

۳. تست ضربه (Impact Test – Charpy)

هدف: بررسی مقاومت جوش در برابر ضربه در دماهای مختلف

روش انجام: نمونه در دمای مشخص (مثلاً °20- برای فولادهای سازهای) با چکش ضربه میخورد و انرژی جذبشده اندازهگیری میشود.

کاربرد: سازههای سردسیر، مخازن تحت فشار، اسکلت فلزی در مناطق زلزلهخیز

مزایا: تعیین رفتار شکست در دمای پایین

معایب: هزینهی نسبتاً بالا، نیاز به کنترل دما

۴. تست سختی (Hardness Test)

هدف: سنجش مقاومت سطحی جوش در برابر نفوذ یا خراش

روش انجام: با استفاده از دستگاههای ویکرز، راکول یا برینل انجام میشود.

کاربرد: کنترل کیفیت حرارتی و متالورژیکی جوش

مزایا: سریع و دقیق

معایب: تنها نواحی سطحی را ارزیابی میکند

انواع تستهای غیرمخرب جوش

۱. تست ذرات مغناطیسی (Magnetic Particle Testing – MT)

هدف: شناسایی ترک در جوش و عیوب سطحی در فلزات فرومغناطیس

روش انجام: میدان مغناطیسی ایجاد شده و ذرات پودری روی سطح پاشیده میشوند؛ در محل ترکها تجمع پیدا میکنند.

مزایا: سریع، کمهزینه، قابل انجام در محل

معایب: فقط برای فلزات آهنی مناسب است.

کاربرد: جوشکاری اسکلتهای فلزی، تجهیزات پتروشیمی، خطوط لوله فولادی

۲. تست مایع نافذ (Liquid Penetrant Test – PT)

هدف: شناسایی عیوب سطحی مانند ترک، تخلخل یا نفوذ ناقص

روش انجام: مادهی نافذ رنگی یا فلورسنت روی سطح پاشیده میشود، سپس با مادهی ظاهرکننده عیبها نمایان میشوند.

مزایا: مناسب برای هر نوع فلز (حتی آلومینیوم و استیل)

معایب: فقط عیوب سطحی را نشان میدهد

کاربرد: جوشکاری در صنایع غذایی، هوافضا و قطعات استیل

۳. تست التراسونیک (Ultrasonic Testing – UT)

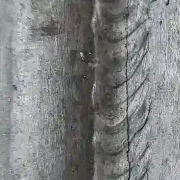

هدف: شناسایی عیوب داخلی جوش مانند تخلخل، ترک و نفوذ ناقص

روش انجام: امواج صوتی با فرکانس بالا به داخل جوش فرستاده میشود؛ بازتاب آنها عیوب را مشخص میکند.

مزایا: غیرمخرب، دقت بالا، امکان تشخیص عمق عیب

معایب: نیاز به اپراتور ماهر و سطح صاف

کاربرد: نیروگاهها، سازههای فولادی بزرگ، مخازن و لولههای فشار بالا

۴. تست رادیوگرافی (Radiographic Testing – RT)

هدف: مشاهدهی عیوب داخلی جوش با استفاده از پرتو ایکس یا گاما

روش انجام: پرتو از قطعه عبور کرده و روی فیلم یا دیجیتال سنسور ثبت میشود؛ نواحی دارای عیب به صورت سایه ظاهر میشوند.

مزایا: نمایش مستقیم شکل عیبها

معایب: گران، خطرناک از نظر اشعه، نیاز به فضای ایمن

کاربرد: خطوط انتقال گاز و نفت، تجهیزات تحت فشار، مخازن صنعتی

استاندارد مرجع: ASME Section V / ISO 17636

۵. تست ترموگرافی (Infrared Thermography)

هدف: شناسایی نواحی دارای تفاوت دمایی ناشی از عیوب داخلی

مزایا: غیرتماسی، سریع

معایب: دقت پایینتر از UT و RT

کاربرد: بررسی اولیه در تعمیر و نگهداری سازهها و پلها

❓ پرسشهای متداول (FAQ)

معمولاً پس از اتمام جوشکاری و قبل از رنگ یا پوشش سطحی، تستهای NDT انجام میشود. تستهای مخرب در مرحلهی تأیید روش جوش (WPS) و تأیید صلاحیت جوشکار کاربرد دارند.

خیر، هرکدام کاربرد خاص خود را دارند. تستهای غیرمخرب برای کنترل نهایی و تستهای مخرب برای تأیید کیفیت فرآیند استفاده میشوند.

بسته به نوع تست، ضخامت فلز و موقعیت جوش، هزینه میتواند از چند صد هزار تا چند میلیون تومان متغیر باشد. تست UT و RT معمولاً گرانتر از سایر روشها هستند.

در مبحث دهم مقررات ملی ایران (فولاد) و استاندارد ISO 3834، انجام تستهای NDT برای اتصالات حساس و سازههای مهم الزامی است.

در مبحث دهم مقررات ملی ایران (فولاد) و استاندارد ISO 3834، انجام تستهای NDT برای اتصالات حساس و سازههای مهم الزامی است.

جمعبندی و نتیجهگیری

تست جوش یکی از مراحل حیاتی کنترل کیفیت در هر پروژه جوشکاری است.

برای انتخاب بهترین روش، باید سه عامل اصلی را در نظر گرفت:

- نوع سازه یا قطعه

- اهمیت ایمنی و هزینه پروژه

- دسترسی به تجهیزات و اپراتور مجرب

بهطور خلاصه:

- برای بررسی خواص مکانیکی و تایید روش جوشکاری از تستهای مخرب استفاده کنید.

- برای پایش کیفیت در پروژه واقعی از تستهای غیرمخرب (UT، RT، MT، PT) بهره ببرید.

اگر شما مهندس، کارفرما یا دانشجو هستید و میخواهید پروژهی خود را با اطمینان پیش ببرید، توصیه میکنیم قبل از شروع کار، یک برنامه کامل کنترل کیفیت جوش (Welding Quality Plan) تهیه کنید و نوع تستها را مطابق استاندارد انتخاب نمایید.

در ادامه، مقایسهی نسبی هزینهی انواع تستهای جوش (مخرب و غیرمخرب) را آوردهام تا دید روشنی نسبت به هزینهها داشته باشید. اعداد بهصورت نسبی و مقایسهای هستند (نه دقیق ریالی)، چون قیمت نهایی وابسته به ضخامت، نوع فلز، دسترسی به محل، و نوع پروژه است.

💰 مقایسه نسبی هزینه تستهای جوش

| نوع تست | نوع تست (مخرب / غیرمخرب) | میانگین هزینه نسبی (از ۱ تا ۵) | توضیح |

|---|---|---|---|

| تست کشش (Tensile Test) | مخرب | 💰💰 | هزینه متوسط، به تجهیزات آزمایشگاهی نیاز دارد. معمولاً بین ۴۰۰ تا ۸۰۰ هزار تومان برای هر نمونه. |

| تست خمش (Bend Test) | مخرب | 💰 | یکی از کمهزینهترین روشهای مخرب؛ حدود ۳۰۰ تا ۵۰۰ هزار تومان به ازای هر نمونه. |

| تست ضربه (Impact Test) | مخرب | 💰💰💰 | هزینه بالا به دلیل نیاز به کنترل دما (تا °-40C). معمولاً حدود ۶۰۰ تا ۱ میلیون تومان در هر نمونه. |

| تست سختی (Hardness Test) | مخرب (سطحی) | 💰 | ارزان و سریع. حدود ۲۰۰ تا ۴۰۰ هزار تومان برای هر نقطه یا نمونه. |

| تست مایع نافذ (PT) | غیرمخرب | 💰 | اقتصادیترین روش NDT؛ بین ۲۵۰ تا ۴۰۰ هزار تومان به ازای هر متر جوش. |

| تست ذرات مغناطیسی (MT) | غیرمخرب | 💰💰 | کمی گرانتر از PT، حدود ۳۵۰ تا ۵۵۰ هزار تومان در هر متر جوش. |

| تست التراسونیک (UT) | غیرمخرب | 💰💰💰 | هزینه متوسط تا بالا، بسته به ضخامت فلز. حدود ۶۰۰ تا ۹۰۰ هزار تومان برای هر نقطه یا متر جوش. |

| تست رادیوگرافی (RT) | غیرمخرب | 💰💰💰💰 | یکی از گرانترین روشها؛ بین ۸۰۰ هزار تا ۱.۵ میلیون تومان در هر متر جوش (بهویژه در خطوط لوله). |

| تست ترموگرافی (IR) | غیرمخرب | 💰💰 | هزینه متوسط، حدود ۴۰۰ تا ۷۰۰ هزار تومان برای هر قطعه. |

📊 جمعبندی هزینهای بر اساس گروه تستها

| گروه تست | بازه هزینه نسبی | مناسب برای | مزایا از نظر اقتصادی |

|---|---|---|---|

| تستهای مخرب (DT) | 💰 تا 💰💰💰 | تایید فرآیند و جوشکار | برای نمونههای محدود بهصرفه است، ولی در مقیاس زیاد مقرونبهصرفه نیست. |

| تستهای غیرمخرب (NDT) | 💰 تا 💰💰💰💰 | کنترل کیفیت در سازه نهایی | هزینهی اولیه بالاتر، اما در جلوگیری از خرابی و هزینههای دوبارهکاری بسیار مؤثر است. |

📈 تحلیل اقتصادی برای انتخاب روش تست

| نوع پروژه | روش پیشنهادی | توجیه اقتصادی |

|---|---|---|

| اسکلت فلزی ساختمانی | PT + MT | هزینه پایین، سرعت بالا، کافی برای کنترل ظاهری جوشها |

| پل یا سازه صنعتی بزرگ | UT + MT | UT برای عیوب داخلی، MT برای کنترل سطحی؛ ترکیب متعادل هزینه و دقت |

| مخازن فشار یا خطوط گاز | RT + UT | گرانتر اما ضروری برای ایمنی و استانداردهای بینالمللی |

| پروژههای تحقیقاتی یا تایید مهارت جوشکار | کشش + خمش + ضربه | تستهای مخرب جهت بررسی خواص مکانیکی ضروری است. |

📚 منابع:

- AWS D1.1 Structural Welding Code

- ASME Section V – Nondestructive Examination

- ISO 3834: Quality requirements for fusion welding

- مقررات ملی ساختمان – مبحث دهم

- سایت انجمن جوشکاری و بازرسی ایران (IWII.ir)

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.