عیبهای جوشکاری | دلایل، علائم و روش رفع هرکدام

مقدمه

کیفیت جوشکاری مستقیماً بر استحکام، دوام و ایمنی سازه تأثیر دارد. عیوب جوش، اگرچه گاهی ظاهراً کوچک به نظر میرسند، اما میتوانند باعث شکستهای خطرناک، نشت، یا خوردگی زودرس شوند.

در ادامه، ۱۱ مورد از عیبهای اصلی جوشکاری را همراه با دلایل فنی، نشانههای ظاهری و روشهای رفع آن بررسی میکنیم.

1️⃣ ذوب ناقص (Lack of Fusion)

تعریف:

در این حالت، فلز پرکننده یا فلز پایه بهخوبی با هم ذوب و ادغام نمیشوند.

یعنی اتصال واقعی بین دو سطح فلزی ناقص است.

دلایل:

- جریان جوش (آمپر) پایین

- سرعت زیاد حرکت الکترود

- زاویه نادرست الکترود

- وجود آلودگی، زنگ یا چربی روی سطح فلز

روش پیشگیری:

- تمیزکاری کامل لبهها پیش از جوش

- تنظیم صحیح آمپر بر اساس قطر الکترود

- حفظ زاویه 15–20 درجه نسبت به مسیر حرکت

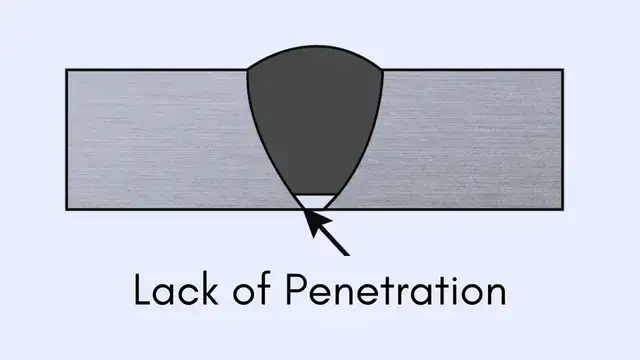

2️⃣ نفوذ ناقص (Lack of Penetration)

تعریف:

جوش به عمق کامل در درز یا شیار نفوذ نکرده است و در نتیجه اتصال ضعیف ایجاد میشود.

دلایل:

- آمپر پایین یا ولتاژ ناکافی

- زاویه اشتباه الکترود

- آمادهسازی نامناسب لبهها (شیار ناکافی)

روش رفع:

- افزایش جریان

- باز کردن شیار مناسب (V یا U)

- استفاده از روش چند پاس برای ضخامت زیاد

3️⃣ تخلخل (Porosity)

تعریف:

وجود حبابهای گاز یا حفرههای ریز در داخل یا سطح جوش.

دلایل:

- رطوبت در الکترود یا فلز پایه

- آلودگی سطح (روغن، رنگ، زنگزدگی)

- جریان گاز محافظ ناکافی در جوشکاری MIG/TIG

پیشگیری:

- خشککردن الکترود در آون (حداقل 120°C)

- تمیزکاری کامل سطوح

- تنظیم فشار گاز محافظ

4️⃣ بریدگی کنار جوش (Undercut)

تعریف:

شیار یا فرورفتگی در کنار خط جوش، معمولاً در لبه فلز پایه.

دلایل:

- آمپر زیاد

- سرعت زیاد حرکت

- زاویه بیش از حد الکترود

روش رفع:

- کاهش آمپر

- تنظیم زاویه الکترود حدود 10–15 درجه

- حرکت یکنواخت در مرز جوش

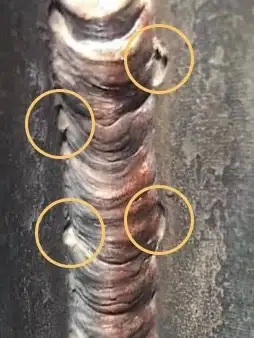

5️⃣ ناخالصیهای حبسشده (Inclusions)

تعریف:

ذرات سرباره، تنگستن یا آخالهای فلزی در داخل جوش باقی ماندهاند.

دلایل:

- تمیز نکردن سرباره بین پاسها

- قوس کوتاه و جوشکاری با زاویه غلط

- استفاده از الکترود بیکیفیت

پیشگیری:

- برداشتن کامل سرباره بین پاسها

- استفاده از برس سیمی یا سنگ زنی

- استفاده از الکترود مرغوب و خشک

6️⃣ سر رفتن جوش روی فلز (Overlap / لوچه)

تعریف:

وقتی فلز مذاب از محدوده درز خارج شده و روی فلز پایه پخش میشود بدون اینکه اتصال واقعی داشته باشد.

دلایل:

- آمپر پایین و قوس بلند

- زاویه اشتباه الکترود

- حرکت کند

رفع:

- تنظیم زاویه صحیح (10–20 درجه)

- افزایش کمی آمپر

- کاهش حجم مذاب در هر پاس

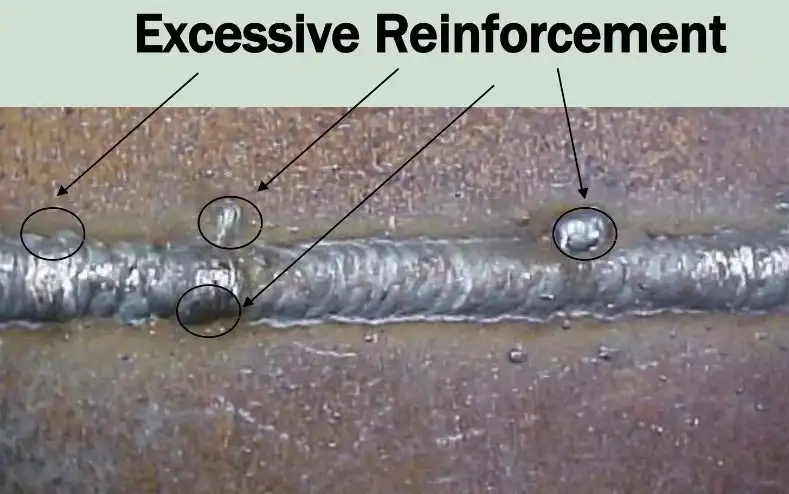

7️⃣ گرده اضافی جوش (Excessive Reinforcement)

تعریف:

وقتی فلز جوش بیش از حد مورد نیاز روی سطح جمع میشود و سطح جوش برآمده میگردد.

دلایل:

- سرعت پایین جوشکاری

- آمپر کم

- الکترود بزرگتر از حد لازم

روش رفع:

- افزایش سرعت جوشکاری

- استفاده از الکترود با قطر مناسب

- تنظیم صحیح پارامترها برای رسوب بهینه

8️⃣ لکه قوس (Arc Strike)

تعریف:

اثرات ذوب سطحی ناشی از تماس تصادفی الکترود با سطح فلز خارج از محل جوش.

دلایل:

- لمس تصادفی قطعه با نوک الکترود

- بیدقتی اپراتور

رفع:

- تمرکز در شروع قوس فقط در محل مجاز

- سنگزنی سطح لکه در صورت وقوع

9️⃣ ترک (Crack)

تعریف:

شکافهایی که در فلز جوش یا ناحیه متأثر از حرارت (HAZ) ایجاد میشود.

انواع:

- ترک گرم (Hot Crack)

- ترک سرد (Cold Crack)

دلایل:

- انقباض سریع فلز جوش

- وجود هیدروژن زیاد در فلز

- طراحی نامناسب اتصال یا تنش بالا

پیشگیری:

- پیشگرمایش فولاد

- استفاده از الکترود کمهیدروژن (مثل E7018)

- خنک شدن تدریجی پس از جوش

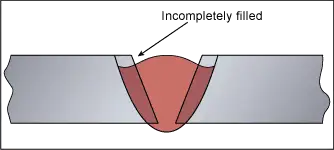

1️⃣0️⃣ عدم پرشدگی شیار (Incomplete Fill)

تعریف:

شیار یا درز اتصال بهطور کامل از فلز پرکننده پر نشده است.

دلایل:

- سرعت زیاد حرکت جوش

- فلز پرکننده کم یا زاویه غلط

- تنظیم نادرست پارامترهای دستگاه

رفع:

- افزایش رسوب فلز

- کنترل یکنواختی حرکت

- استفاده از پاسهای تکمیلی

1️⃣1️⃣ جرقه و پاشش (Spatter)

تعریف:

ذرات ریز فلز مذاب که در اطراف محل جوش پخش میشوند.

دلایل:

- ولتاژ یا آمپر بالا

- تنظیم نادرست گاز محافظ

- طول قوس زیاد

- الکترود بیکیفیت یا مرطوب

پیشگیری:

- تنظیم دقیق ولتاژ و جریان

- کوتاه نگه داشتن قوس

- تمیزکاری و استفاده از ضدپاشش (Anti-spatter spray)

رواداریهای عیوب جوش مطابق ISO 5817

استاندارد ISO 5817: Welding – Fusion-welded joints in steel, nickel, titanium and their alloys – Quality levels for imperfections، کیفیت جوش و میزان قابل قبول عیوب سطحی را مشخص میکند.

جدول نمونه رواداریها (ISO 5817 – سطح کیفیت B)

| نوع عیب | سطح کیفیت B | توضیحات |

|---|---|---|

| ترک طولی | 2 mm | طول ترک مجاز حداکثر 2 میلیمتر |

| حفره سطحی | 1 mm | قطر حفره مجاز حداکثر 1 میلیمتر |

| سوختگی | 0.5 mm | ارتفاع سوختگی سطحی حداکثر 0.5 میلیمتر |

| نفوذ ناقص | 1 mm | عمق نفوذ ناقص مجاز حداکثر 1 میلیمتر |

توجه: سطح کیفیت A کمترین عیب مجاز و سطح کیفیت C بیشترین عیب مجاز را دارد.

🔍 جمعبندی نهایی

عیوب جوش نهتنها زیبایی ظاهری را کاهش میدهند بلکه ممکن است باعث شکست سازه و خطرات جانی شوند.

برای جلوگیری از بروز این عیوب باید به سه عامل کلیدی توجه کرد:

- آمادهسازی صحیح قطعه و تمیزکاری کامل

- انتخاب مناسب الکترود و پارامترهای جوشکاری

- کنترل مهارت جوشکار و نظارت دقیق بر فرآیند

سوالات متداول (FAQ)

وجود رطوبت، آلودگی سطح و گاز محافظ ناکافی باعث تشکیل حباب در حین ذوب میشود.

با تست چشمی (VT)، ذرات نافذ (PT) یا روشهای التراسونیک (UT) قابل تشخیصاند.

بله؛ باید محل معیوب را سنگزنی کرده، تا عمق سالم فلز پایه برداشته شود و مجدد با تنظیم پارامترها جوش داده شود.

🔖 منابع معتبر:

- AWS D1.1 Structural Welding Code – Steel

- ESAB Welding Handbook (Vol.1–3)

- Lincoln Electric – Welding Defects and Their Causes

- سایت انجمن جوشکاری آمریکا (www.aws.org)

- شرکت آما – دفترچه راهنمای کنترل کیفیت جوشکاری

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.